Nhựa composite, với ưu điểm vượt trội về độ bền, khả năng chống ăn mòn và trọng lượng nhẹ, đã trở thành một trong những vật liệu được ưa chuộng trong nhiều ngành công nghiệp. Từ ngành xây dựng, ô tô, hàng không vũ trụ đến sản xuất hàng tiêu dùng, nhựa composite đang đóng vai trò quan trọng trong việc tạo ra các sản phẩm hiệu quả và bền vững. Để tạo ra những sản phẩm nhựa composite chất lượng cao, quy trình sản xuất phải được thực hiện một cách chính xác và tỉ mỉ, từ việc chọn lựa nguyên liệu đến các công đoạn gia công và hoàn thiện. Bài viết này sẽ đưa bạn khám phá chi tiết quy trình sản xuất nhựa composite, từ những bước cơ bản đến những ứng dụng công nghệ hiện đại, cùng những yếu tố ảnh hưởng đến chất lượng sản phẩm.

Các Bước Trong Quy Trình Sản Xuất Nhựa Composite

Quy trình sản xuất nhựa composite là sự kết hợp hài hòa giữa các bước xử lý nguyên liệu, trộn, ép, và hoàn thiện sản phẩm. Mỗi bước đều đóng vai trò quan trọng trong việc tạo ra sản phẩm composite chất lượng và phù hợp với yêu cầu ứng dụng.

Chuẩn bị nguyên liệu ban đầu

Bước đầu tiên trong quy trình sản xuất nhựa composite là chuẩn bị nguyên liệu, đây là khâu quan trọng quyết định chất lượng của sản phẩm.

Lựa chọn và xử lý sợi gia cường

Sợi gia cường là thành phần chính của vật liệu composite, tạo nên độ bền và chịu lực cho sản phẩm. Các loại sợi gia cường phổ biến bao gồm sợi thủy tinh, sợi carbon, sợi aramid, sợi basalt… Mỗi loại sợi có những đặc tính riêng biệt, phù hợp với các ứng dụng khác nhau.

- Sợi thủy tinh: Là loại sợi gia cường phổ biến nhất, được sử dụng rộng rãi trong nhiều ngành công nghiệp. Sợi thủy tinh có giá thành tương đối thấp, độ bền cao, chịu nhiệt tốt, và dễ gia công.

- Sợi carbon: Có độ bền cao hơn sợi thủy tinh, trọng lượng nhẹ hơn, và khả năng chống ăn mòn tốt, thường được sử dụng trong các ứng dụng yêu cầu hiệu suất cao như ngành hàng không vũ trụ, thể thao…

- Sợi aramid: Là loại sợi có độ bền kéo cực cao, khả năng chịu va đập tốt, và chịu nhiệt tốt, được sử dụng trong các sản phẩm bảo vệ, áo giáp chống đạn…

- Sợi basalt: Có ưu điểm là chịu nhiệt tốt, chống ẩm tốt, và giá thành thấp hơn sợi carbon, thường được sử dụng trong các công trình xây dựng.

Để tạo ra sản phẩm có chất lượng tốt nhất, sợi gia cường cần được xử lý phù hợp trước khi đưa vào sản xuất. Quá trình xử lý bao gồm:

- Làm sạch: Loại bỏ bụi bẩn, tạp chất, và các chất bẩn bám trên sợi.

- Cắt và định hình: Cắt sợi theo kích thước và hình dạng phù hợp với yêu cầu sản xuất.

- Xử lý bề mặt: Tăng cường độ bám dính của sợi với nhựa nền, nhằm tạo ra một cấu trúc composite vững chắc. Việc xử lý bề mặt có thể được thực hiện bằng các phương pháp khác nhau, như xử lý hóa học, xử lý nhiệt, hay sử dụng các loại keo kết dính.

Chuẩn bị nhựa nền (Matrix)

Nhựa nền là chất kết dính giữ các sợi gia cường lại với nhau, tạo nên cấu trúc vững chắc cho sản phẩm composite. Nhựa nền thường được sử dụng là nhựa polyester, nhựa epoxy, nhựa vinyl ester, nhựa phen …

- Nhựa polyester: Là loại nhựa nền phổ biến nhất, có giá thành thấp, dễ gia công, và thường được sử dụng trong các sản phẩm có yêu cầu độ bền cơ học trung bình. Tuy nhiên, nhựa polyester có khả năng chống nước, chống hóa chất kém.

- Nhựa epoxy: Có độ bền cao hơn nhựa polyester, khả năng chống nước, chống hóa chất tốt hơn, nhưng giá thành cũng cao hơn. Nhựa epoxy thường được sử dụng trong các sản phẩm có yêu cầu độ bền cao, chống ăn mòn, và chống va đập.

- Nhựa vinyl ester: Là loại nhựa kết hợp những ưu điểm của nhựa polyester và nhựa epoxy, có độ bền cao, chống nước tốt, và giá thành tương đối hợp lý. Nhựa vinyl ester thường được sử dụng trong các sản phẩm chịu tải trọng cao.

- Nhựa phen: Có khả năng chịu nhiệt cao, chống cháy tốt, thường được sử dụng trong các sản phẩm có yêu cầu chịu nhiệt cao.

Để chuẩn bị nhựa nền, cần lưu ý các bước sau:

- Kiểm tra độ nhớt: Nhựa nền cần có độ nhớt thích hợp để dễ dàng trộn với sợi gia cường.

- Kiểm tra độ khô: Nhựa nền cần đảm bảo độ khô nhất định để tránh tình trạng sản phẩm bị ẩm, ảnh hưởng đến chất lượng sản phẩm.

- Chuẩn bị chất xúc tác: Chất xúc tác làm cho nhựa nền polymer hóa, tạo thành cấu trúc cứng chắc. Việc lựa chọn chất xúc tác phù hợp là rất quan trọng, ảnh hưởng đến thời gian đông cứng, độ bền, và chất lượng sản phẩm.

Trộn Nguyên Liệu

Sau khi chuẩn bị đầy đủ nguyên liệu, tiến hành trộn các thành phần theo tỷ lệ phù hợp để tạo ra hỗn hợp đồng nhất. Đây là bước quan trọng, ảnh hưởng trực tiếp đến chất lượng sản phẩm.

Tỷ lệ phối trộn lý tưởng cho từng loại composite

Tỷ lệ phối trộn là yếu tố quyết định đến tính chất, hiệu suất, và độ bền của sản phẩm composite. Tỷ lệ lý tưởng phụ thuộc vào loại sợi gia cường, loại nhựa nền, và yêu cầu sử dụng của sản phẩm.

Để xác định tỷ lệ phối trộn lý tưởng, người ta thường sử dụng phương pháp thử nghiệm, bằng cách thay đổi tỷ lệ các thành phần và kiểm tra tính chất cơ lý của sản phẩm. Cần thực hiện nhiều lần thử nghiệm để tìm được tỷ lệ tối ưu cho sản phẩm.

Sử dụng thiết bị trộn chuyên dụng

Việc sử dụng thiết bị trộn phù hợp sẽ đảm bảo hỗn hợp đồng nhất, tăng cường hiệu quả sản xuất, và giảm thiểu lỗi trong quá trình trộn.

- Thiết bị trộn thủ công: Thường được sử dụng cho các đơn vị sản xuất quy mô nhỏ, với khối lượng sản phẩm không lớn. Ưu điểm của phương pháp này là chi phí đầu tư thấp, thuận tiện cho vận hành, nhưng hiệu quả trộn thấp, dễ xảy ra lỗi do yếu tố con người.

- Thiết bị trộn tự động: Phù hợp cho các đơn vị sản xuất quy mô lớn, đảm bảo sự đồng nhất của hỗn hợp, và giảm thiểu sai sót do yếu tố con người. Tuy nhiên, chi phí đầu tư cho thiết bị trộn tự động cao hơn so với thiết bị trộn thủ công.

Kiểm soát chất lượng hỗn hợp

Sau khi trộn, cần kiểm tra chất lượng của hỗn hợp để đảm bảo nó đạt các tiêu chuẩn kỹ thuật. Việc kiểm tra có thể được thực hiện bằng các phương pháp sau:

- Kiểm tra độ nhớt: Đảm bảo độ nhớt của hỗn hợp phù hợp với yêu cầu gia công.

- Kiểm tra độ đồng nhất: Kiểm tra xem hỗn hợp đã được trộn đều hay chưa, và sợi gia cường đã được phân bố đồng đều trong nhựa nền hay chưa.

- Kiểm tra hàm lượng khí: Đảm bảo hỗn hợp không bị lẫn khí, vì sự hiện diện của khí có thể ảnh hưởng đến độ bền của sản phẩm composite.

Ép Nhiệt Và Ép Áp

Sau khi trộn nguyên liệu, hỗn hợp được đưa vào khuôn mẫu và ép dưới áp suất và nhiệt độ cao để tạo hình sản phẩm composite.

Chọn lựa khuôn mẫu phù hợp với sản phẩm

Khuôn mẫu là dụng cụ quan trọng, quyết định hình dạng và kích thước của sản phẩm composite.

- Khuôn mẫu kim loại: Là loại khuôn mẫu phổ biến nhất, có độ cứng cao, bền bỉ, cho sản phẩm có độ chính xác cao. Tuy nhiên, chi phí đầu tư cho khuôn mẫu kim loại cao, thời gian chế tạo khuôn mẫu lâu.

- Khuôn mẫu nhựa: Có giá thành thấp hơn so với khuôn mẫu kim loại, và thời gian chế tạo khuôn mẫu nhanh hơn. Nhưng độ bền và độ chính xác của sản phẩm không cao bằng khuôn mẫu kim loại.

- Khuôn mẫu composite: Được làm từ chính vật liệu composite, có ưu điểm là chi phí thấp, dễ gia công, và có thể tái chế. Tuy nhiên, độ bền của khuôn mẫu composite không cao bằng khuôn mẫu kim loại.

Điều chỉnh nhiệt độ và áp suất ép

Nhiệt độ và áp suất ép đóng vai trò quan trọng trong việc hình thành cấu trúc và độ bền của sản phẩm composite.

- Nhiệt độ ép: Là yếu tố quyết định tốc độ polymer hóa của nhựa nền. Nhiệt độ ép quá thấp sẽ làm cho quá trình polymer hóa diễn ra chậm, ảnh hưởng đến độ bền của sản phẩm. Nhiệt độ ép quá cao có thể làm cho sản phẩm bị cháy, biến dạng.

- Áp suất ép: Là yếu tố giúp loại bỏ khí, tạo ra cấu trúc chắc chắn, và giảm thiểu sự co ngót của sản phẩm composite. Áp suất ép quá thấp sẽ làm cho sản phẩm có nhiều lỗ hổng, giảm độ bền. Áp suất ép quá cao có thể làm cho sản phẩm bị biến dạng, thậm chí bị vỡ.

Thời gian ép lý tưởng để đảm bảo chất lượng

Thời gian ép là yếu tố quyết định đến độ polymer hóa của nhựa nền. Thời gian ép quá ngắn sẽ làm cho nhựa nền chưa kịp polymer hóa hoàn toàn, ảnh hưởng đến độ bền của sản phẩm. Thời gian ép quá dài có thể làm cho sản phẩm bị cháy, biến dạng.

Để xác định thời gian ép lý tưởng cho từng sản phẩm cụ thể, cần lưu ý nhiệt độ ép, áp suất ép, và loại nhựa nền.

Hoàn Thiện Sản Phẩm

Sau khi ép, sản phẩm composite sẽ được gia công, kiểm tra, và đóng gói để đảm bảo chất lượng và phù hợp với yêu cầu sử dụng.

Gia công bề mặt sản phẩm

Gia công bề mặt có thể bao gồm các công đoạn sau:

- Mài gọt: Loại bỏ các lỗ hổng, gờ nhám, và các bề mặt không phẳng.

- Khoan lỗ: Tạo ra các lỗ theo yêu cầu thiết kế.

- Cắt gọt: Cắt gọt sản phẩm composite theo kích thước cần thiết.

- Phủ lớp bề mặt: Tăng cường độ bền, chống ăn mòn, và tăng tính thẩm mỹ cho sản phẩm.

Kiểm tra chất lượng sản phẩm

Kiểm tra chất lượng là bước không thể thiếu trong quy trình sản xuất nhựa composite. Kiểm tra đảm bảo sản phẩm đạt chuẩn kỹ thuật và phù hợp với yêu cầu sử dụng.

- Kiểm tra hình dạng và kích thước: Kiểm tra xem sản phẩm có đúng hình dạng và kích thước theo thiết kế hay không.

- Kiểm tra độ bền: Thực hiện các bài thử độ bền, như thử kéo, thử uốn, thử va đập, để đánh giá độ bền của sản phẩm.

- Kiểm tra chống nước: Kiểm tra khả năng chống nước của sản phẩm.

- Kiểm tra chống ăn mòn: Kiểm tra khả năng chống ăn mòn của sản phẩm trong môi trường hóa chất.

Đóng gói và bảo quản sản phẩm

Sau khi hoàn thiện, sản phẩm nhựa composite được đóng gói và bảo quản cẩn thận để tránh thiệt hại trong quá trình vận chuyển và lưu trữ.

- Đóng gói: Sử dụng vật liệu đóng gói phù hợp để bảo vệ sản phẩm trong quá trình vận chuyển.

- Bảo quản: Bảo quản sản phẩm ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp và nhiệt độ cao.

Các Phương Pháp Sản Xuất Nhựa Composite

Có nhiều phương pháp sản xuất nhựa composite khác nhau, mỗi phương pháp phù hợp với những loại sản phẩm và quy mô sản xuất khác nhau.

Phương pháp đúc mở (Hand lay-up)

Phương pháp đúc mở là phương pháp sản xuất nhựa composite đơn giản nhất, thường được sử dụng cho các sản phẩm có hình dạng đơn giản, khối lượng nhỏ.

- Quy trình: Lớp sợi gia cường được đặt trên khuôn mẫu theo thiết kế đã định, sau đó nhựa nền được rải lên trên. Nhựa nền được rải theo lớp, mỗi lớp được lăn bằng bàn lăn để loại bỏ bọt khí. Sau khi các lớp sợi gia cường và nhựa nền được rải hoàn toàn, sản phẩm được để dưới ánh nắng hoặc nâng nhiệt để nhựa nền đông cứng.

- Ưu điểm: Chi phí thấp, dễ dàng thực hiện, và thích hợp cho các sản phẩm có hình dạng đơn giản.

- Nhược điểm: Độ bền của sản phẩm thấp hơn so với các phương pháp khác, chất lượng sản phẩm phụ thuộc vào tay nghề của người thợ, và thời gian sản xuất lâu hơn.

Phương pháp đúc kín (Resin transfer molding – RTM)

Phương pháp đúc kín là phương pháp sản xuất nhựa composite hiện đại hơn, cho sản phẩm có chất lượng cao, độ bền cao, và thời gian sản xuất nhanh hơn.

- Quy trình: Sợi gia cường được đặt trong khuôn mẫu, sau đó nhựa nền được bơm vào khuôn mẫu dưới áp suất cao. Áp suất cao giúp loại bỏ khí trong hỗn hợp, tạo ra sản phẩm composite chắc chắn, đồng nhất, và không có lỗ hổng.

- Ưu điểm: Độ bền của sản phẩm cao, chất lượng sản phẩm ổn định, thời gian sản xuất nhanh, và phù hợp cho các sản phẩm có hình dạng phức tạp.

- Nhược điểm: Chi phí đầu tư cao, yêu cầu thiết bị chuyên dụng, và thích hợp cho các đơn vị sản xuất có quy mô lớn.

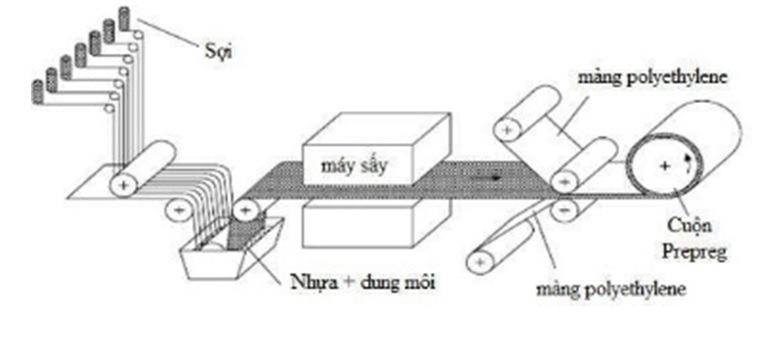

Phương pháp quấn sợi (Filament winding)

Phương pháp quấn sợi là phương pháp sản xuất nhựa composite dùng cho các sản phẩm hình trụ hoặc hình nón. Phương pháp này được sử dụng rộng rãi trong việc sản xuất các sản phẩm như bình chứa, ống dẫn nước, và các sản phẩm có hình dạng đặc biệt khác.

- Quy trình: Sợi gia cường được quấn xung quanh khuôn mẫu theo thiết kế đã định. Sau khi sợi gia cường được quấn hoàn toàn, nhựa nền được bơm vào khuôn mẫu để kết dính các lớp sợi gia cường lại với nhau.

- Ưu điểm: Cho sản phẩm có độ bền cao, có thể tạo ra các sản phẩm có hình dạng phức tạp, và phù hợp cho việc sản xuất khối lượng lớn.

- Nhược điểm: Yêu cầu thiết bị chuyên dụng, và phù hợp cho các đơn vị sản xuất có quy mô lớn.

>> Có thể bạn quan tâm:

- Quy trình sản xuất nhựa Composite

- Ứng dụng của nhựa Composite trong xây dựng

- Tác động của nhựa Composite đến môi trường

- Xu hướng phát triển của Nhựa Composite trong tương lai

- An toàn lao động trong sản xuất nhựa Composite

Ứng Dụng Công Nghệ Hiện Đại Trong Sản Xuất

Công nghệ hiện đại đang góp phần tự động hóa quá trình sản xuất nhựa composite, nâng cao hiệu quả và chất lượng sản phẩm.

Tự động hóa trong quá trình sản xuất

- Robot tự động: Tự động hoá các công đoạn gia công như cắt gọt, mài gọt, khoan lỗ, … giúp nâng cao hiệu quả, chính xác và giảm thiểu lỗi do yếu tố con người.

- Hệ thống điều khiển tự động: Điều khiển nhiệt độ, áp suất, và thời gian ép một cách chính xác, đảm bảo chất lượng của sản phẩm.

- Hệ thống theo dõi và kiểm soát chất lượng tự động: Giúp theo dõi và kiểm soát chất lượng sản phẩm trong quá trình sản xuất, giảm thiểu lỗi và nâng cao hiệu quả sản xuất.

Ứng dụng công nghệ CAD/CAM trong thiết kế và gia công

- Thiết kế CAD: Cho phép thiết kế sản phẩm composite một cách chính xác và hiệu quả, giảm thiểu thời gian thiết kế và giảm thiểu lỗi do yếu tố con người.

- Gia công CAM: Tự động hoá các công đoạn gia công như cắt gọt, mài gọt, khoan lỗ, … theo thiết kế CAD, giúp nâng cao chính xác và hiệu quả gia công.

Kiểm Soát Chất Lượng Trong Sản Xuất

Kiểm soát chất lượng là bước quan trọng nhằm đảm bảo chất lượng sản phẩm composite đạt chuẩn kỹ thuật và phù hợp với yêu cầu sử dụng.

Kiểm tra nguyên liệu đầu vào

- Kiểm tra chất lượng sợi gia cường: Kiểm tra độ bền, độ dài, độ mịn, và hàm lượng tạp chất của sợi gia cường.

- Kiểm tra chất lượng nhựa nền: Kiểm tra độ nhớt, độ khô, và thời gian đông cứng của nhựa nền.

- Kiểm tra chất lượng chất xúc tác: Kiểm tra độ tinh khiết, độ hoạt tính, và thời gian hoạt động của chất xúc tác.

Kiểm soát quá trình trộn và ép

- Kiểm tra tỷ lệ phối trộn: Đảm bảo tỷ lệ phối trộn phù hợp với yêu cầu thiết kế.

- Kiểm tra độ đồng nhất của hỗn hợp: Đảm bảo hỗn hợp được trộn đều, sợi gia cường được phân bố đồng đều trong nhựa nền.

- Kiểm tra nhiệt độ và áp suất ép: Đảm bảo nhiệt độ và áp suất ép phù hợp với yêu cầu thiết kế.

- Kiểm tra thời gian ép: Đảm bảo thời gian ép phù hợp để nhựa nền đông cứng hoàn toàn.

Kiểm tra tính chất cơ lý của sản phẩm

- Thử kéo: Đánh giá độ bền kéo của sản phẩm composite.

- Thử uốn: Đánh giá độ bền uốn của sản phẩm composite.

- Thử va đập: Đánh giá khả năng chịu va đập của sản phẩm composite.

- Thử chống nước: Đánh giá khả năng chống nước của sản phẩm composite.

- Thử chống ăn mòn: Đánh giá khả năng chống ăn mòn của sản phẩm composite trong môi trường hóa chất.

Yếu Tố Ảnh Hưởng Đến Chất Lượng Nhựa Composite

Nhiều yếu tố ảnh hưởng đến chất lượng nhựa composite bao gồm:

Chất lượng nguyên liệu

- Chất lượng sợi gia cường: Sợi gia cường có độ bền cao, mịn màng, không có tạp chất sẽ tạo ra sản phẩm composite có độ bền cao hơn.

- Chất lượng nhựa nền: Nhựa nền có độ nhớt phù hợp, không có hàm lượng nước sẽ tạo ra sản phẩm composite có độ bền cao hơn, bề mặt sản phẩm sẽ nhẵn mịn và đẹp hơn.

- Chất lượng chất xúc tác: Chất xúc tác có độ tinh khiết cao, tốc độ hoạt động nhanh sẽ tạo ra sản phẩm composite có độ bền cao hơn và thời gian đông cứng nhanh hơn.

Điều kiện môi trường sản xuất

- Nhiệt độ môi trường: Nhiệt độ môi trường quá cao hoặc quá thấp sẽ ảnh hưởng đến quá trình đông cứng của nhựa nền, giảm độ bền của sản phẩm composite.

- Độ ẩm môi trường: Độ ẩm môi trường quá cao sẽ làm cho sợi gia cường bị ẩm, ảnh hưởng đến độ bám dính của nhựa nền, giảm độ bền của sản phẩm composite.

Kỹ thuật gia công

- Kỹ thuật trộn: Hỗn hợp được trộn đều, sợi gia cường được phân bố đồng đều trong nhựa nền sẽ tạo ra sản phẩm composite có độ bền cao hơn.

- Kỹ thuật ép: Điều chỉnh nhiệt độ, áp suất ép, và thời gian ép phù hợp sẽ tạo ra sản phẩm composite có độ bền cao hơn.

- Kỹ thuật gia công bề mặt: Gia công bề mặt chuyên nghiệp, nhẵn mịn sẽ tạo ra sản phẩm composite có tính thẩm mỹ cao hơn.

Kết luận

Quy trình sản xuất nhựa composite là một quá trình phức tạp, yêu cầu sự chính xác và tỉ mỉ trong mỗi bước thực hiện. Từ việc chọn lựa nguyên liệu cho đến các công đoạn gia công và hoàn thiện, mỗi bước đều có vai trò quan trọng trong việc tạo ra sản phẩm composite có chất lượng cao. Việc áp dụng công nghệ hiện đại và kiểm soát chất lượng một cách nghiêm ngặt sẽ góp phần nâng cao hiệu quả và chất lượng sản phẩm, đáp ứng nhu cầu ngày càng cao của thị trường.

Hóa Chất Long Vũ

CÔNG TY TNHH HÓA CHẤT LONG VŨ

Đơn vị nhập khẩu và phân phối thực phẩm, nguyên pha chế đồ uống, máy và thiết bị chất lượng cao.

- 👉 Keo Epoxy resin trong suốt

- 👉 Keo ab hai thành phần

- 👉 Nhựa Composite, Polyester Resin

- 👉 Silicone Đổ Khuôn

- 👉 Keo E44 – Hải Thuyền

- 👉 Keo 502, keo sữa, bột trám trét.

- 👉 Bột màu nhũ ngành sơn, mực in, trang trí

- 👉 Bột dạ quang

- 👉 Tinh màu pha Epoxy, Nhựa composites

- 👉 Phụ kiện sử dụng để chế tác các loại bàn gỗ epoxy, làm các sản phẩm handmade, crafts, vòng tay resin, nhẫn, vẽ cá 3D,..

Với tiêu chí luôn mong muốn được phục vụ Quý khách hàng, tạo mọi điều kiện thuận lợi cho Quý khách để đôi bên có thể hợp tác lâu dài và cùng có lợi.

“Chất lượng tốt, giá cả còn tốt hơn” luôn là mục tiêu để chúng tôi hướng tới khách hàng. Quý khách sẽ luôn cảm thấy hài lòng, an tâm với chất lượng, giá cả sản phẩm, cũng như phong cách làm việc chuyên nghiệp của chúng tôi…

Chúng tôi xin gởi lời cảm ơn chân thành và sâu sắc nhất đến quý khách hàng đã quan tâm, tin tưởng chúng tôi trong suốt thời gian qua. Chúng tôi sẽ nỗ lực không ngừng, hướng tới mục tiêu phát tiển bên vững, chú trọng xây dựng chính sách chăm sóc khách hàng, mang lại những ưu đãi có giá trị thiết thực để luôn làm hài lòng khách hàng ở mức cao nhất nhằm đáp lại tình cảm và sự tin yêu của Quý khách. Chúng tôi cũng hy vọng trong thời gian tới sẽ tiếp tục nhận được sự quan tâm và tín nhiệm của Quý khách.

👉 Website: https://hoachatlongvu.com